دستگاه اکسترودر پلاستیک

با گسترش صنعت و تکنولوژی، تولید و فرآوری مواد پلاستیکی نقش بسزایی در تأمین نیازهای انسان امروزی دارد. در این راستا، دستگاه تولید پلاستیک با نام دستگاه اکسترودر پلاستیک یا اکستروژن پلاستیک مهمترین تکنولوژی در صنعت پلاستیک است. این دستگاه، به صورت پیوسته، مواد پلاستیکی را به شکل سیم، نوار و لوله با اندازه مورد نظر تولید میکند. این تکنولوژی، در بسیاری از صنایع از جمله صنایع ساختمانی، خودروسازی، بستهبندی، تولید تجهیزات پزشکی و ساخت لوازم خانگی کاربرد دارد

معرفی دستگاه اکسترودر پلاستیک

اکسترودر پلاستیک، یکی از اصولیترین و پرکاربردترین روشهای تولید پلاستیک است که در بسیاری از صنایع مانند صنعت بستهبندی، ساختمانی، خودروسازی و غیره استفاده میشود. این فرایند تولید، به وسیلهی اعمال فشار و حرارت به مادهی پلاستیکی، مواد را به صورت مستقیم از یک قالب بیرون میآورد و به شکل مورد نظر تبدیل میکند.

اکستروژن پلاستیک از روشهایی است که باعث تولید قطعاتی با شکلها و ابعاد مختلف میشود. در این روش، پلاستیک مذاب از طریق یک قالب وارد یک نوار مستطیلی یا مدور به نام دیسپنسر میشود. سپس، با استفاده از مکانیزمهایی مانند میله فشاری، پلاستیک به شکل دقیق و هموار از دیسپنسر خارج میشود. در این روش، برای تنظیم ضخامت و عرض نوار پلاستیکی، از ماتریسها و قالبهای مخصوصی استفاده میشود.

استفاده از این دستگاه از مزایای بسیاری برخوردار است. اولاً، این روش تولید قطعات پلاستیکی با کیفیت و دقت بالا را فراهم میکند. ثانیاً، سرعت بالای تولید و قابلیت استفاده از ماشینآلات خودکار در اکستروژن، باعث کاهش هزینهها و زمان تولید میشود. همچنین، اکستروژن پلاستیک امکان تولید قطعات با ضخامتها و ابعاد متنوع را فراهم میکند.

اجزای اصلی دستگاه اکسترودر پلاستیک و عملکرد آنها

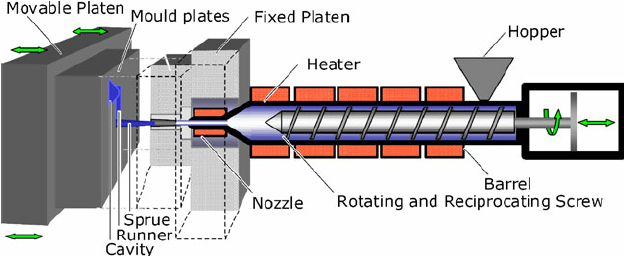

دستگاه اکسترودر پلاستیک یکی از تکنولوژیهای پیشرفته در صنعت تولید پلاستیک است که برای تولید انواع محصولات پلاستیکی با اشکال و اندازههای مختلف کاربرد دارد. این دستگاه از چندین جزء تشکیل شده که هریک وظیفه خاصی دارند.

قیف تغذیه

محل ورود مواد اولیه پلاستیک که معمولا به صورت پودر یا گرانول است قیف تغذیه نام دارد. این قطعه باید به اندازه کافی بزرگ باشد تا بتواند مقدار زیادی مواد اولیه را در خود جای دهد و آنها را به ماردون منتقل کند.

ماردون

پیچ مارپیچی داخل محفظه اکسترودر ماردون مینامند. وظیفه این قطعه انتقال مواد اولیه از قیف تغذیه به سمت جلو و گرم و ذوب کردن مواد پلاستیکی میباشد. جنس ماردون از مواد مختلفی مانند فولاد ضد زنگ، آلومینیوم یا پلاستیک است.

محفظه اکسترودر

محل قرارگیری ماردون، محفظه اکسترودر نام دارد. این محفظه معمولاً از جنس فولاد ضد زنگ بوده و دارای چندین کانال حرارتی برای گرم کردن مواد اولیه است.

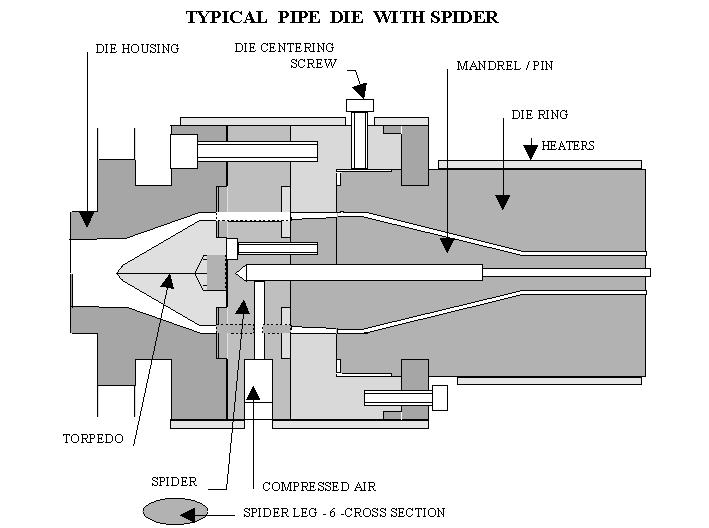

دای

قالبی که مواد مذاب از طریق آن عبور میکنند تا به شکل مورد نظر درآیند را دای میگویند. دایها از مواد مختلفی مانند فولاد ضد زنگ، پلی کربنات یا پلاستیک ساخته میشوند.

الکتروموتور

الکتروموتور نیروی محرکه ماردون را فراهم می کند. الکتروموتورها معمولاً از نوع سه فاز هستند و دارای دورهای بالا هستند

بخش های مختلف دستگاه اکسترودر

گیربکس

گیربکس دور الکتروموتور را کاهش میدهد تا به ماردون نیروی بیشتری وارد شود.

سیستم کنترل

سیستم کنترل سرعت ماردون، دمای محفظه اکسترودر و سایر پارامترها را کنترل می کند.

سیستم خنک کننده

سیستم خنک کننده دمای مواد مذاب را پس از خروج از دای کاهش میدهد

دستگاه اکسترودر پلاستیک یکی از تکنولوژی های حیاتی در صنعت تولید پلاستیک است. با استفاده از این دستگاه، مراحل تولید پلاستیک به طور موثر و بهینه انجام می شود. این مراحل عبارتند از:

مراحل تولید محصول پلاستیکی

آماده سازی مواد

در این مرحله، مواد اولیه پلاستیک که شامل گرانولها یا پودرها هستند در دستگاه اکسترودر قرار میگیرند. قبل از ورود مواد اولیه به داخل دستگاه عملیات آمادهسازی روی آنها باید صورت پذیرد تا کیفیت نهایی محصول حاصل گردد.

ذوب مواد

در این مرحله، مواد اولیه پلاستیکی توسط سیستم گرمایشی دستگاه اکسترودر ذوب می شوند. درجه حرارت و فشار مناسب برای ذوب مواد تنظیم می شود تا بهترین نتیجه در تولید حاصل شود. دمای ذوب مواد اولیه به نوع پلاستیک مورد استفاده بستگی دارد.

اکسترودر مواد

پس از ذوب مواد، مواد پلاستیکی از سیستم گرمایشی به صورت نازلی خارج می شود. در این مرحله، مواد پلاستیکی با عبور از دای به شکل مورد نظر قالب بندی می شوند.

خنک کردن و سرد شدن مواد

پس از قالب بندی مواد پلاستیکی، آنها باید خنک شوند تا به صورت نهایی انجام می شوند. این مرحله بسیار مهم است زیرا در صورت عدم خنک شدن مناسب، ممکن است شکل نهایی محصول تغییر کند و کیفیت آن کاهش یابد.

برش و بسته بندی

پس از خنک شدن مواد جامد، با استفاده از یک دستگاه برش به قطعات کوچکتر تقسیم میشوند