تبدیل پلیمرهای خام به محصولات نهایی شامل یک سری فرآیندهای تولید پلیمر است. مرحله اول شامل اختلاط مواد افزودنی در پلیمر برای دستیابی به اصلاح مورد نیاز در خواص پلیمرها به صورت تنها است.

مرحله دوم شکل دهی پلیمرها است. در مرحله شکل دهی، نیاز به تنظیم یا حفظ آن شکل وجود دارد.

شکل دهی را می توان به راحتی به شکل دهی دو بعدی تقسیم کرد که در آن محصولات هندسه نسبتا ساده ای دارند و همچنین شکل دهی سه بعدی با هندسه پیچیده.

در بیشتر تولیدات، مراحل تکمیلی متعددی وجود دارد. مزیت فرایند پلیمری نسبت به تولید با مواد سنتی تر این است که فرصت هایی برای صرفه جویی در هزینه از طریق به حداقل رساندن فرآیندهای تکمیل وجود دارد.

تولید یک محصول خاص ممکن است به بیش از یک فرآیند شکل دهی نیاز داشته باشد.

یکی از ویژگیهای مهم بیشتر فرآیندهای پلیمری، آماده سازی مواد پلیمری در حالت نرم شده مناسب و متناسب با مرحله شکلگیری است. معمولاً حالت نرم شده با گرم کردن پلیمر حاصل می شود.

تنظیم شکل با سرد کردن یا انجام یک فرآیند شیمیایی (اتصالات عرضی) برای دستیابی به پایداری ابعادی لازم به دست میآید.

فرآیندهای تولید پلیمر را می توان به فرآیندهای پیوسته و فرآیندهای مرحله ای تقسیم کرد. در فرآیند پیوسته که در آن مواد خام به طور مداوم تغذیه می شود و جریان محصول به طور مداوم ظاهر می شود، به عنوان مثال. اکستروژن، استفاده کارآمدتری از انرژی وجود دارد و حفظ کیفیت آسان تر است.

برای فرآیندهای مرحله ای یا چرخه ای، مانند فرآیندهای قالب گیری، به دلیل بخشهای غیرمولد چرخه (زمان توقف) احتمال تغییرات دسته به دسته و بازده کمتر وجود دارد.

فرآیندهای تولید پلیمر – ویژگی های مشترک فرآورش پلیمرها عبارتند از:

انتقال جرم

انتقال انرژی (عمدتا انرژی گرمایی)

جریان و تغییر شکل (رئولوژی)

انتقال حرارت

مواد پلیمری با گرمای ویژه بالا و همچنین هدایت حرارتی کم مشخص می شوند. بنابراین، آنها را برای انتقال حرارت در ضخامت بالا نامناسب هستند. در نتیجه بهترین شکل خوراک به صورت گرانول یا پودر ریز تقسیم شده است.

در رسانش گرمایی، هدایت حرارتی ضعیف منجر به شیب دمایی نامطلوب میشود و حرارت ناشی از برش (اصطکاکی) سریعتر است و دمای یکنواختتری را نیز فراهم میکند.

انرژی مورد نیاز برای افزایش واحد جرم پلیمر از دمای اتاق به دمای پردازش به عنوان آنتالپی تعریف می شود. ترموپلاستیک های نیمه بلورین آنتالپی تقریباً دوبرابر نسبت به همتایان آمورف خود دارند.

به دلیل حساسیت آنها به دما، توصیه می شود که پلیمرها به سرعت گرم شوند، شکل بگیرند و در اسرع وقت سرد شوند و از ماندن طولانی مدت در دماهای بالا اجتناب شود.

رئولوژی

در حالت مذاب، ترموپلاستیک ها گرانروی متفاوتی نسبت به تنش جریان اعمال شده نشان می دهند.

گرانروی (مقاومت در برابر جریان):

با افزایش دما کاهش می یابد

با افزایش فشار افزایش می یابد

با افزایش نرخ کرنش برشی کاهش می یابد (نازک شدن برشی، شبه پلاستیک)

با افزایش اندازه مولکولی (MW) افزایش می یابد

با افزایش محتوای روان کننده کاهش می یابد

با افزایش محتوای پرکننده افزایش می یابد

پراکندگی های پلیمری (لاتکس، پلاستیزول ها) می توانند هم شل شونده (سودوپلاستیک – شیرتینینگ) و هم سفت شونده (دیلاتانسی – شیرتیکینینگ) را نشان دهند.

به دلیل ویسکوزیته بالا، مذاب های ترموپلاستیک به ندرت جریان آشفته ای را نشان می دهند. در بیشتر موقعیت ها می توان فرض کرد که جریان آرام است.

در یک کانال همدما، مانند قالب اکستروژن که در آن دمای دیواره با مذاب برابر است، جبهه جریان سهموی خواهد بود. بیشترین سرعت در مرکز کانال و در دیواره به صفر کاهش می یابد.

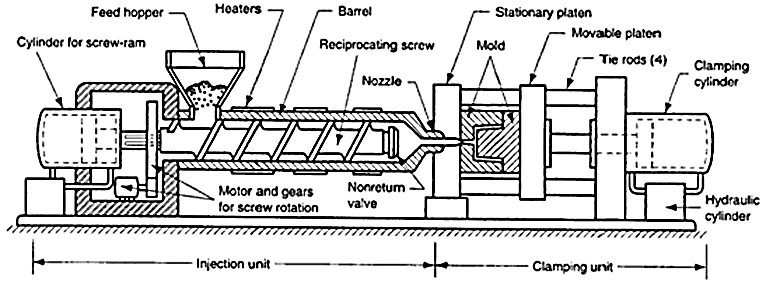

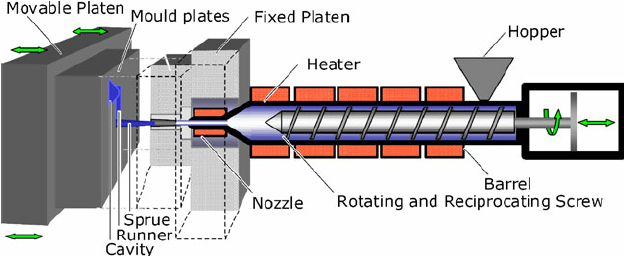

در قالبگیری تزریقی، جایی که مذاب داغ به کانالهای خنکتر جریان مییابد، یک لایه پوستی “یخ زده” در دیواره ایجاد میشود که مذاب در داخل پوست در یک جبهه مذاب باز شده جریان دارد (“جریان فواره”).